烟囱新建

烟囱新建具体施工要求基础施工部分

土方施工:

做好基坑的测量放线定位,对轴线控制点及时引出。

基槽开挖时,根据基础基底标高,放坡系数暂定为1:0.5。土方开挖采用分层开挖,开挖至标高-3.5m,然后由人工配合清至基底。防止因机械超挖而扰动地基。测量工随时对开挖深度进行测量,避免超挖。

土主开挖完成后,在基坑四周砌300mm高挡水墙,以防地表水流入基坑,破坏地基土,并在基坑边设涂有红白相间油漆的安全防护钢管,钢管外设排水沟,防止地表水流入基坑中。

基坑回填:

回填前,应组织有关单位检验结构及基槽清理情况,包括轴线尺寸、水平标高,以及有无积水等情况,办完隐检手续。

设置控制回填土铺筑厚度的标志,如水平标高桩或弹上水平线。

土方回填采用蛙式打夯机按规范要求分层填土夯实,每层虚铺厚度不超过300mm,边、角等不宜夯实的部位由人工夯实,每层夯实后,要及时测定土的干容重,确定符合规范要求后,方可填筑上一层土方。

安全施工措施

土方施工前对参加土方施工人员进行专项安全交底。

土方施工机械和运输车辆在进场前进行彻底的检修保养,确保施工期间车辆的正常运转。

施工中禁止向基坑内投掷物品,以免砸伤施工人员。

禁止在基坑周围堆放较重荷载,以防边坡失稳。

土方开挖后,按现场安全防护要求在基坑的周围搭设安全栏杆。

夜间施工时应有充足合理的照明以利于施工。

施工中如遇到意外地下障碍物(包括古墓,各种暗道,管沟,电缆)时,立即暂停施工,及时报告业主,待妥善处理后方可继续施工。

所有土方运输车辆进入现场后禁止鸣笛,以减少噪声。

为保证环境卫生,避免运土车发生遗洒,在现场搭设拍土架,指派专人负责将运土车上的土拍实,土面上铺一层油布覆盖,并在出口处铺垫湿草袋。

基础施工:

本工程基础形式为环壁板式基础,垫层厚0.1m厚,烟囱底板厚1.2m,环臂高2.3m, 所以施工中主要是解决控制砼的温度变形裂缝,基础施工工程量大,质量要求高,砼在基坑内设溜槽,砼搅拌设两台JS—500型砼搅拌机及配料系统(有条件时采用商品砼)。

(1)基础砼垫层施工:

施工前,先检查基槽尺寸及标高是否正确,确认无误后再进行垫层施工。基础砼垫层为100mm厚C15素砼。砼采用搅拌机搅拌,用翻阗车运至基槽边缘,用溜槽将砼溜至基槽底,然后用翻斗车将砼运至浇筑地点。施工时要做好垫层标高控制点,保证施工标高的准确和砼表面的平整,最后刮毛。

(2)基础钢筋工程:

钢筋在现场加工制作,钢筋的品种、规格、形状、尺寸、数量必须符合设计及《砼结构工程施工及验收规范》(GB50204—2002)的要求。

钢筋的搭接优先采用闪光对焊,钢筋焊接必须根据施工条件进行试焊,合格后方可施焊,焊工持证上岗,并在规范范围内进行焊接操作,施焊过程中应进行焊接参数的监测、控制,保证施工符合设计及《钢筋焊接及验收规程》(JGJ18—96)的规定。

钢筋绑扎要牢固,保证钢筋在施工过程中不移位,底板钢筋用砼同标号的水泥砂浆垫块垫起,以保证钢筋保护层的厚度。

环向钢筋净保护层30mm,钢筋遇洞口自行截断,内外侧环向钢筋均在内外侧竖向钢筋之外边,环向钢筋采用搭接,搭接长度45d,接头相互错开,同一位置处接头最少相邻三排钢筋,相邻接头间距不少于1000mm。

环壁钢筋绑扎时,为保证环壁钢筋位置正确,在环壁中加设“S”形拉筋,按@700梅花形布置。

(3)基础模板工程:

采用组合钢模板,不足模数处用三面刨光的木模补齐,φ48脚手管加固支撑。

钢模板在使用前应清理干净,木模表面刨光、平整并涂刷专用隔离剂。

为保证模板拼缝严密,模板之间塞夹海绵条或其它密封条,避免因漏浆而形成蜂窝、麻面,模板加固要有足够的刚度,保证不变形。

模板加固采用φ48脚手管,木模用钢钉钉牢,架管之间用一字扣件和十字扣件加固。环壁除用双排脚手管加固外,为保证截面尺寸,预先放置对拉片连接,对拉片按@500设置。所有模板应加固牢固、可靠,防止漏浆、跑模,模板使用前应刷脱模剂。

(4)基础砼施工:

因为烟囱底板厚1.2m,属于大体积砼,按大体积砼要求组织施工,所以施工中主要是解决控制砼的温度变形裂缝。

配合比设计:

水泥在满足强度要求的基础上,着重控制水泥的发热量与碱含量指标,水泥采用42.5级普通硅酸水泥,严禁使用安定性不合格的水泥;石子采用5—30mm连续级配的碎石,石子坚硬致密,采用破碎的卵石;砂子选用纯净天然砂;为满足和易性和水泥早期缓凝的要求,在砼中掺入木钙减水剂,掺量为水泥用量的0.25%,砼坍落度为100mm—140mm。

配比应根据使用的材料通过中心试验室试配确定。

施工现场准备:

本工程现场设砼输送槽3台,JS—500型砼搅拌机1台,原材料、外加剂均采用电子计量。

施工方法:

现场实际采用斜面分层法,即“一个坡度,薄层浇筑,循序推进,一次到位”的浇筑方法,振捣工作从浇筑层的下端开始,逐渐上移,以保证砼施工质量。

防止大体积砼裂缝的主要措施:

采用水化热较低普通硅酸盐水泥,并且要储备足够数量的同一品种水泥。

在保证砼等级的前提下,使用缓凝减水剂,降低水灰比,以减少水化热。

如果在热天浇筑砼时,设置简易遮阳装置。采用石子浇水,搅拌水中加冰降温办法,降低砼入模温度,一般温度控制在5—10℃。

选用级配良好的骨料,并严格控制砂、石子的含泥量,分别不超过3%和1%降低水灰比,加强振捣,以提高砼的密实度和抗拉强度。

分层浇筑砼,每层厚度不宜大于350mm,以加快热量散发,并使温度分布较均匀,同时便于振捣密实。上层砼浇筑要在下层砼初凝前进行。

为防止表面出现收缩裂缝,对砼表面用木抹抹面,2次滚动压实,然后用铁抹子压实收光,避免水分过快散发,出现干缩裂纹。

砼的保湿、保温和养护:在施工平台下端铺两环形带小孔塑胶管,用200m高压水泵向塑胶管供水,塑胶管随平台上升,保证养护水顺筒壁周圈淋下。在砼初凝表面能上人后,对其表面及时进行覆盖。由于气温较高和水泥水化热开始的共同作用,表面水份散失速度很快,为防止表面的干缩裂缝,对其表面在保温的同时进行保湿。砼已浇筑范围内铺设带有小孔的塑料循环水管,利用体内循环水对其进行表面喷水养护、保温。在其上覆盖1层塑料布,2层麻袋,再覆盖1层塑料布进行保温。温差控制在25℃以内,形成外蓄内散综合养护方法。

筒身施工方法及施工程序

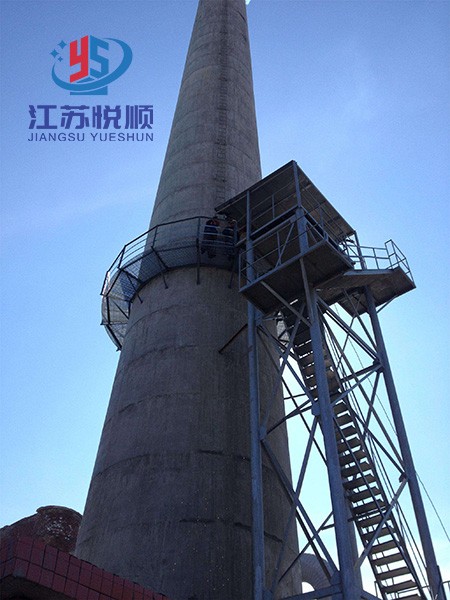

本钢筋砼烟囱的施工方法主要采用“竖井架移置模板内砌外提法”施工,其内容为内搭设满堂脚手架铺操作平台、内砌外倒同时施工的工艺。方法是:脚手架搭设、操作平台铺设、固定→定位放线、标高测量→钢筋绑扎→内衬砌筑、隔热层放置→模板提升→模板定位、加固→砼筒壁浇筑→外爬梯、检修平台安装。

(1)内井架安装施工

其整体的施工工艺如附图一所示,内井架、平台及提供系统安装施工。

内部垂直提升井架高85m,内满堂钢管脚手架采用¢48*3.0钢管搭设,站杆水平步距1.5m,水平横杆竖向步距1.45m,按烟囱内径的收比度进行搭设,内架直径随内衬尺寸逐渐减小(内井架的验算见后附件一)。搭设钢管架时,要将钢管两端伸入内衬砖砌体中,搁在砖砌体上(见下图:详A)。在高度方向,每隔10m的牛腿处必须将周圈4根钢管伸长,直到其两端锚入筒壁砼中50mm,与砼壁加固一次,保证井架的强度和稳定性。脚手架的避雷:避雷针装在满堂脚手架顶部,与筒壁内的避雷导线连接,安装完成后进行接地电阻测试。脚手架的设计验算:根据荷载情况和施工经验,搭设的满堂脚手架立杆纵横间距拟定为1.5m,纵横水平杆步距1.45m(施工面步距调整为2m,施工后再调整步距1.45m,以方便施工),操作平台采用20cm*4m*5mm的松木板,要求板间拼缝严密,与钢管固定牢固。在施工每一模是平台板技术铺设。立杆坐落在烟囱底部80毫米厚的混凝土垫层上。安装时在杆端包上水泥隔离砼,以免今后拆不出钢管。